- Group電装班

- Date2026.02.20

【S-320 電装File.04 新操縦桿「でんそうだあ」を紹介!】

今回は、今年から新たに導入した、ワイヤーリンケージとフライバイワイヤの「いいとこ取り」の操縦桿、その名も「でんそうだあ」を紹介します!

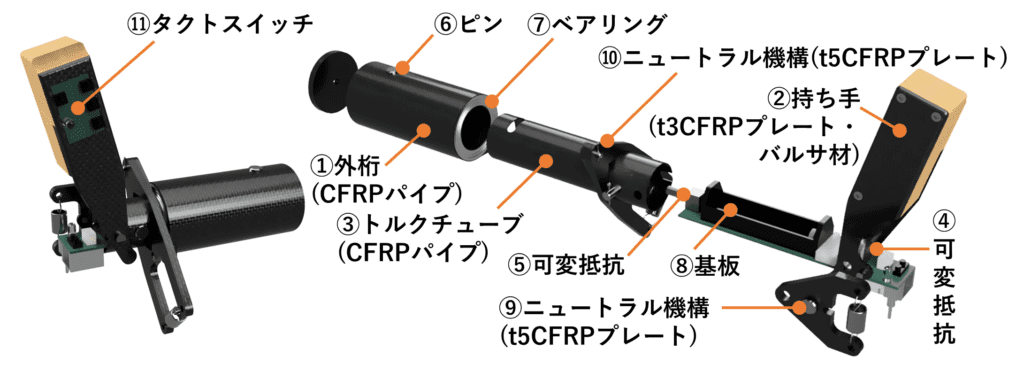

仕組み

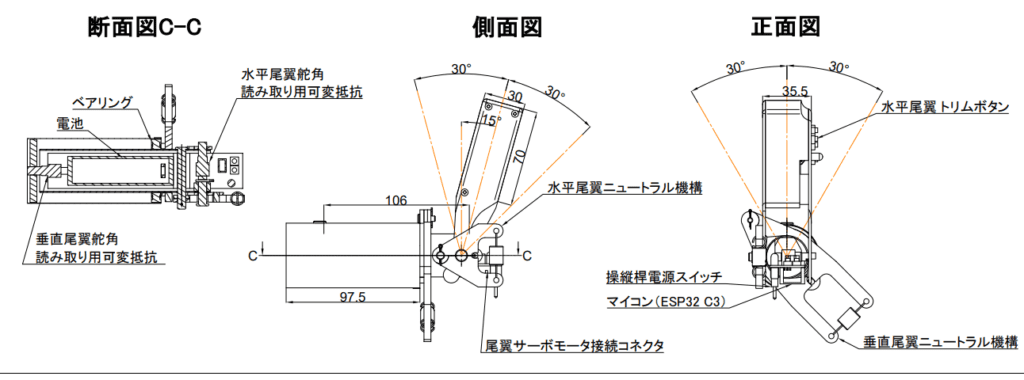

端的に説明すると、パイロットが操縦桿を動かすと、その回転が、可変抵抗に伝わり、電気的にサーボモータを制御します。一方で、動かされた操縦桿は、ばねの力を利用して、物理的にニュートラル位置に戻ろうとします!

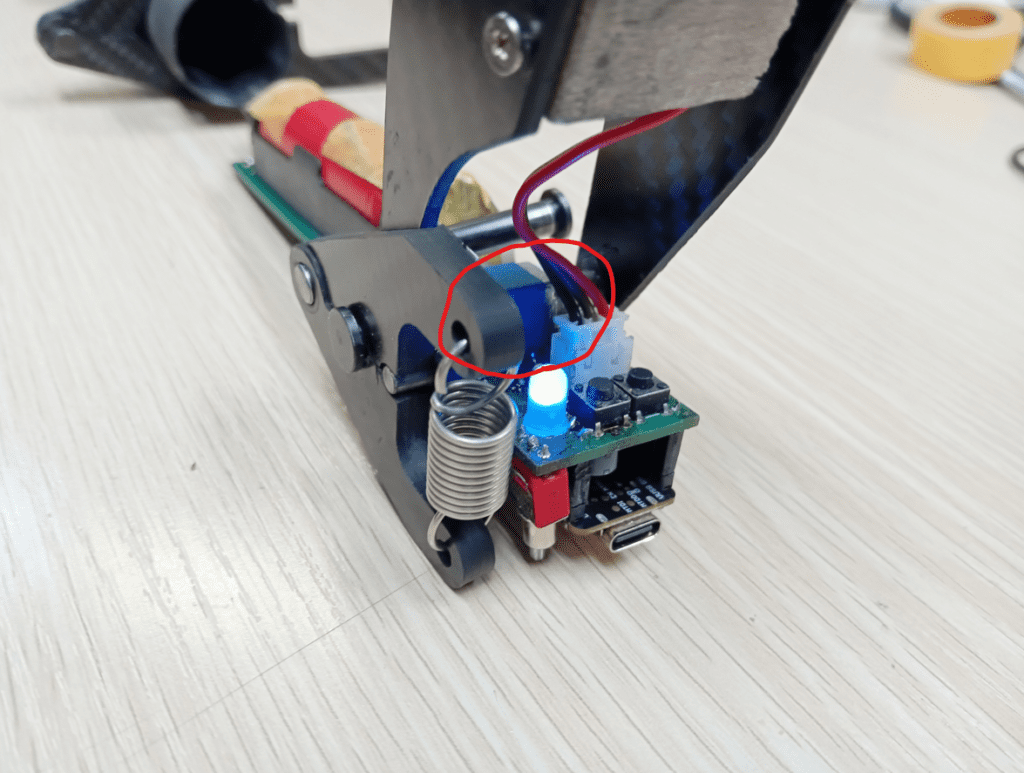

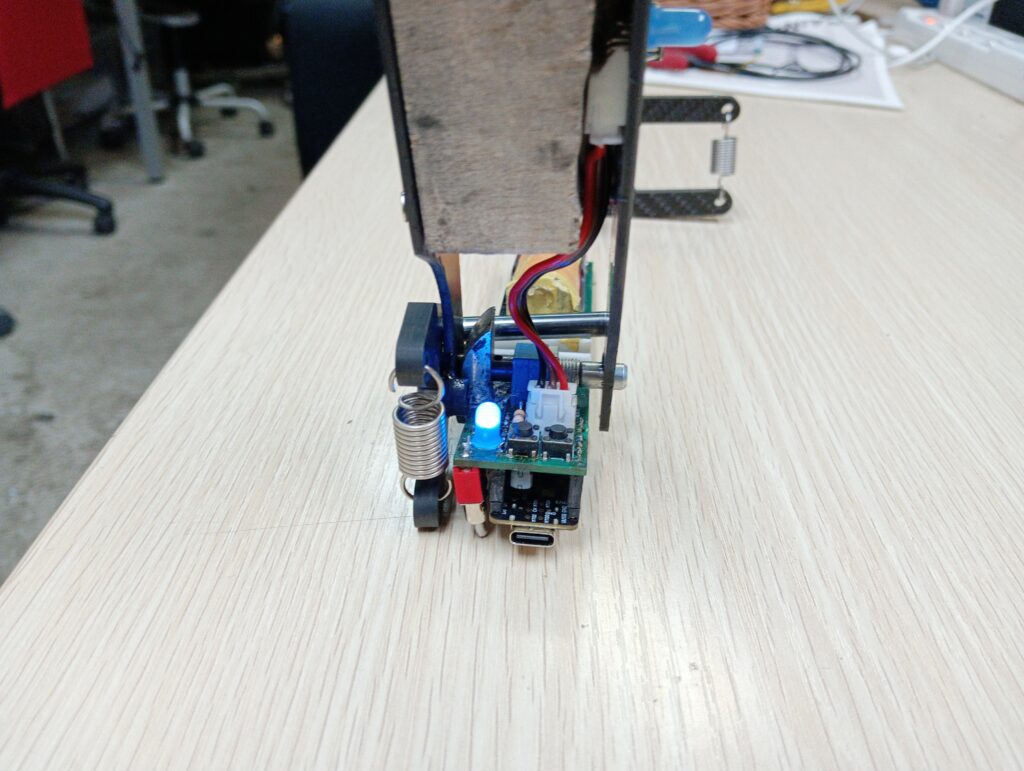

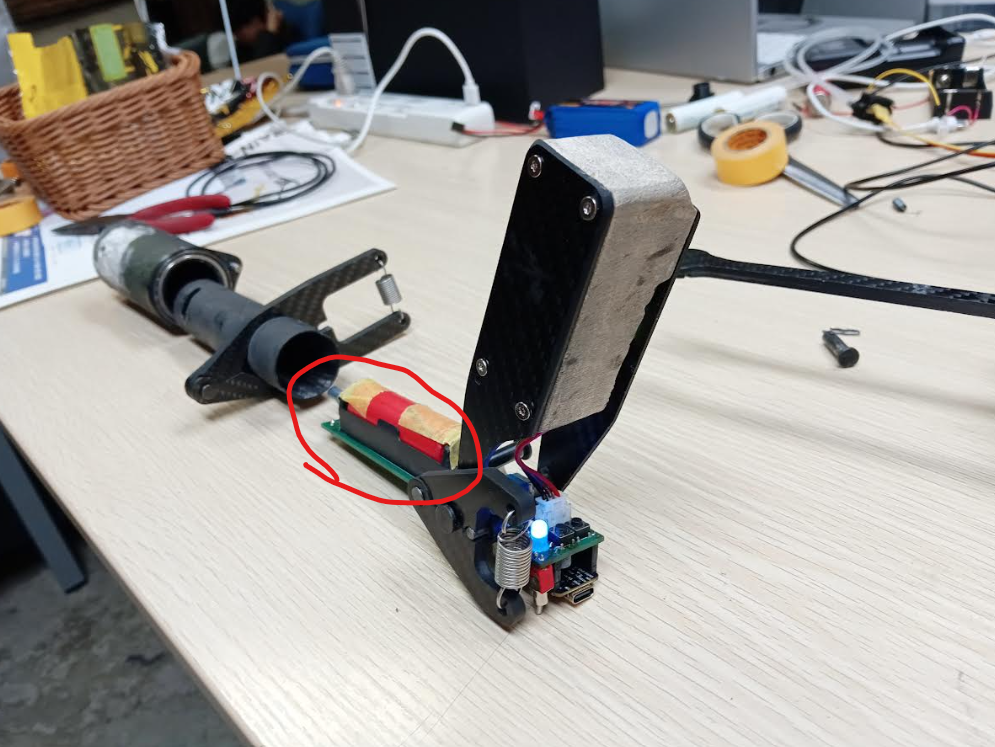

上記の赤丸で囲まれたところが、水平尾翼用の可変抵抗です。

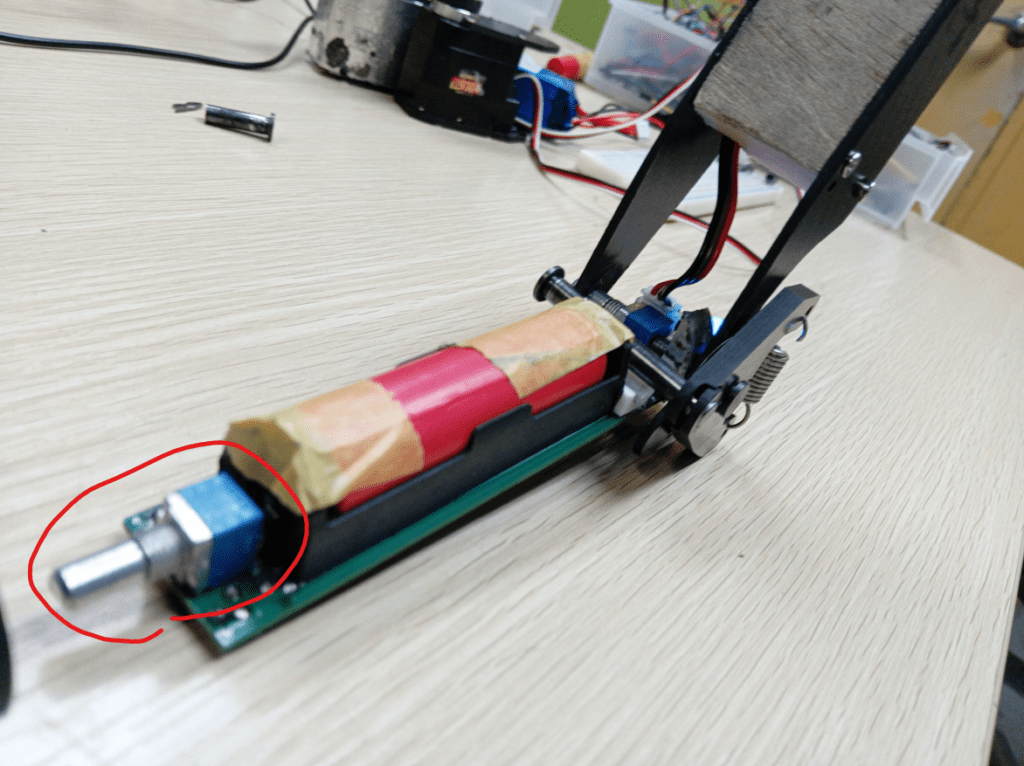

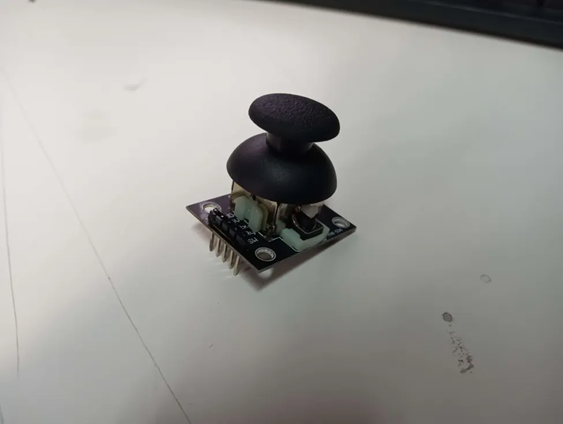

そしてこちらが、垂直尾翼用の可変抵抗。操縦桿の持ち手を動かすと、この可変抵抗が回り、マイコンに値を送ります。

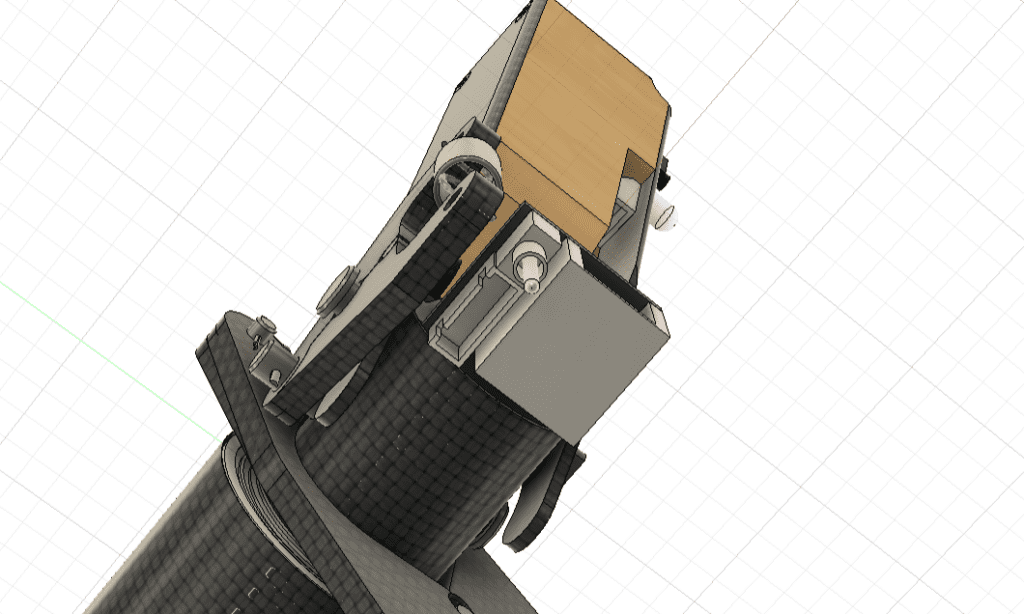

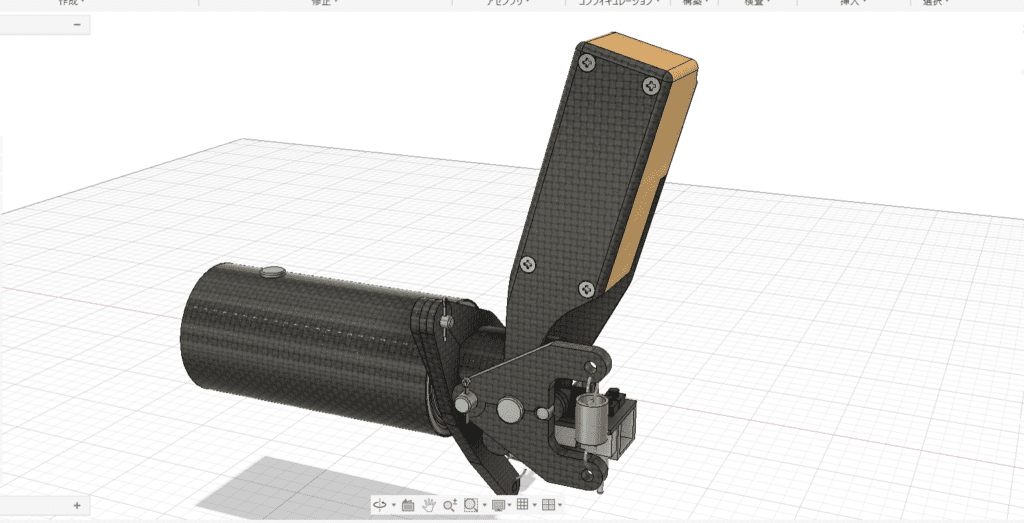

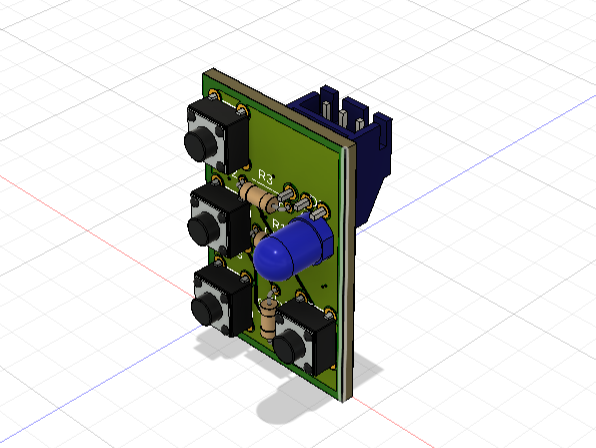

操縦桿の裏側には、電源スイッチやマイコン、そして、尾翼の制御基板と操縦桿を有線で繋ぐためのコネクタがあります。(写真撮り忘れたので3Dモデルで)

一方表側には、垂直尾翼用のトリムスイッチがあります。飛行中に操作することはないだろうということで、この位置にしました。尾翼接合時のずれを、ここで調整して補う目的です。

なお、パイロットの汗などで基板がダメにならないよう、コーティング剤を塗る予定です。

持ち手の側面には、4つのボタンがついています。縦に3つ並んでいるのは、垂直尾翼のトリムボタンです。これらを操作することで、水平尾翼のニュートラル位置を適宜変更できます。

もう1つのボタンは、「操縦モード」の切り替えを想定しています。プログラム次第で操縦桿の入力と尾翼の動きの関係性を変更可能なので、TF等でいろいろ試せたらと思い付けました。

バッテリーはこのように、桁の内部に格納されています。つまり!こいつを尾翼の制御基板と接続するだけで、すぐにサーボモータを動かせます。

↑三面図に載せた操縦桿の図面

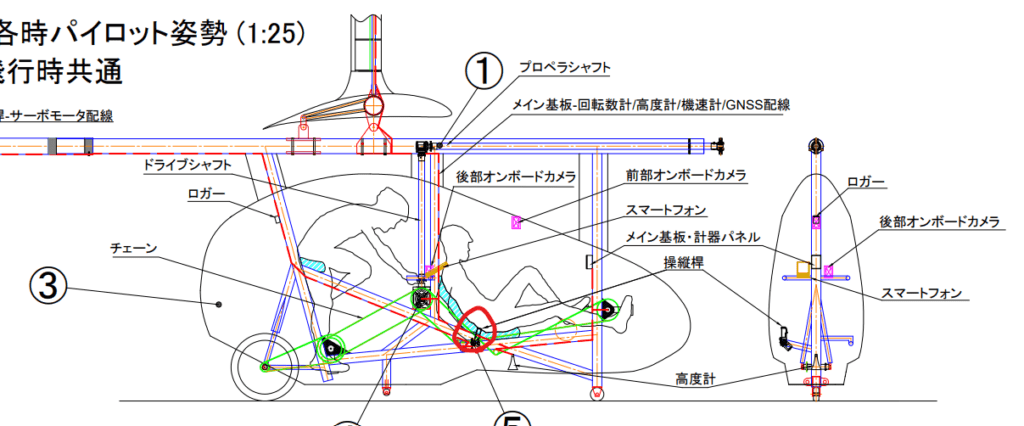

↑機体全体でいうと、この赤丸の位置につきます

開発の経緯

以前、以下の記事でも書きましたが、

改めて説明します!

以前の機体では、ジョイスティックを用いて、電気的に尾翼を動かすフライバイワイヤ(電装)方式が採用されていました。しかし、2024年大会にて、機体が墜落。その原因の1つとして挙げられたのが、「ジョイスティックの操作の難しさ」でした。

極度の緊張状態の中、ジョイスティックという非常に敏感なコントローラで、精密に尾翼を制御するのは難しく、結果として、尾翼が「0,100」の極端な挙動になってしまいました。

そこで昨年は、先輩方が、物理的に尾翼を動かすワイヤーリンケージ(操舵)方式を採用しました。しかし、二人乗りの巨大機体で、操縦桿の入力を尾翼に物理的に伝えるのは難しく、ワイヤーの伸びといった課題が残りました。

そこで!今年は、フライバイワイヤで確実に尾翼を動かし、かつ、ワイヤーリンケージ風のコントローラで操縦もしやすい、「いいとこどり」の操縦桿を作ることにしました!

製作の流れ

1.設計

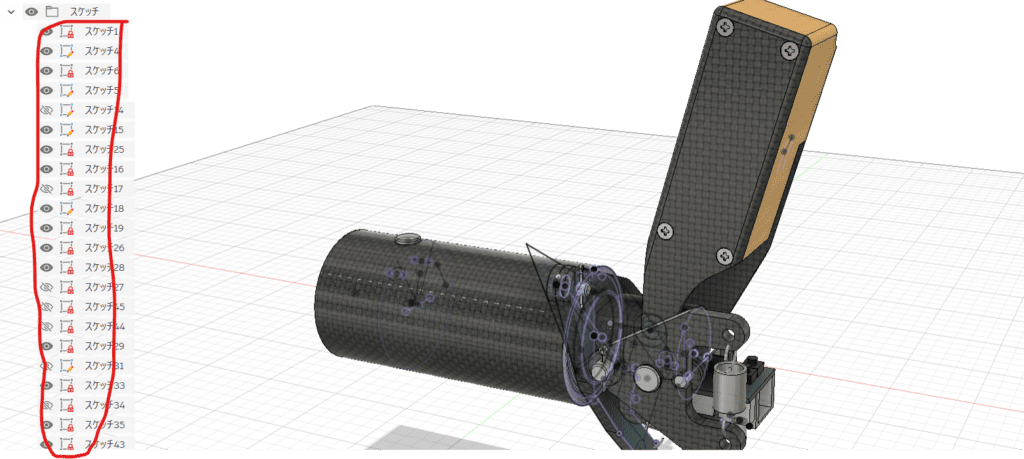

交流会資料等を基に、ワイヤーリンケージのニュートラル機構について勉強し、Fusionでモデリングしました。

設計時に特に意識したのは、「トラブル発生時にすぐに対処できること」です。内側の桁内部に、入力の読み取りに必要な可変抵抗、マイコン、そしてその電源など、すべての電子部品を入れました。これにより、もし操縦桿が動かなくなっても、内側の桁を取り出し丸ごと予備に置き換えることで、すぐに換装できます。

ちなみに、ちゃんと(ほぼ)完全拘束しています↑。これで設計変更も楽ちん!

以下、3Dモデルのデータになります。

2.TP製作

モデリングした操縦桿を、3Dプリンターで実際に印刷し、ニュートラル機構が想定通り動作するかチェックしました。

また、パイロットに飛行時の姿勢で握ってもらい、「もっとこうしてほしい」というレビューを踏まえて、若干の設計変更を行いました。

3.筐体の製作

強度を維持するため、部品はすべてCFRPで作ります。まずは桁加工です。

Fusionのデータから、このようにマスターを作成し、ボール盤で穴をあける位置に印をつけてから加工しました。

続いて、カーボンプレートのパーツを製作していきます。こちら、後輩が全部やってくれて、頭が上がりません(笑)。

Fusionのモデリングデータを、「製造」から加工用データ↑に変換し、ガレージにあるこちら↓のCNCで加工します。

以下が、操縦桿製作に必要な(ほぼ)すべての.cncファイルです。まとめてくれた後輩、ありがとう!

また、バネやベアリング、ピンなどの金属部品は、主にmiumiで購入しました。以下がそのリストになります。

4.回路設計

筐体の製作と同時並行で、電気電子系学科の後輩が、回路設計を進めてくれました。

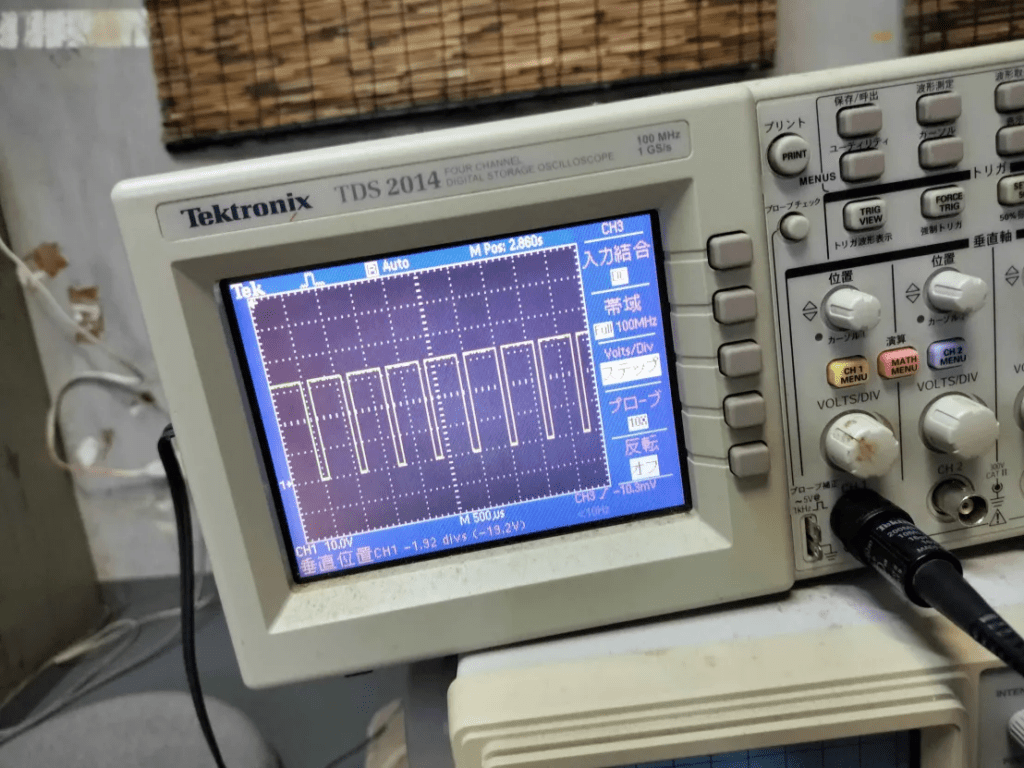

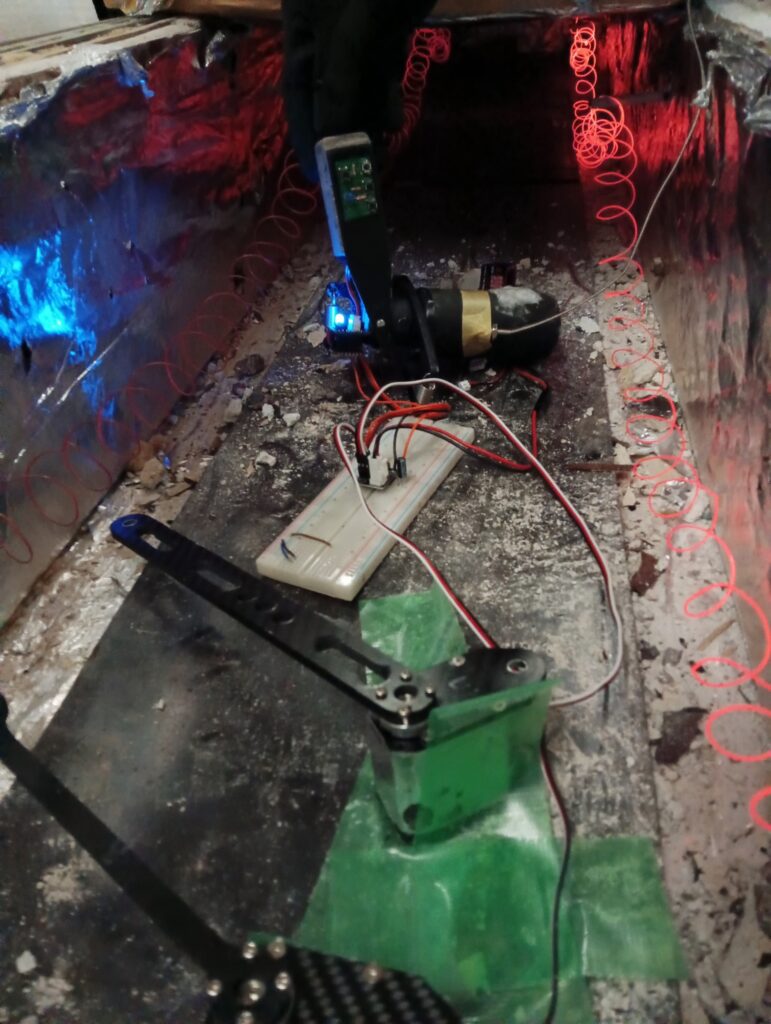

こんな感じでブレッドボード上で仮組し、動作に問題がないかを確認します。動作が安定しないところは、様々な個所の電圧をオシロスコープで計測し、原因を特定していきます。

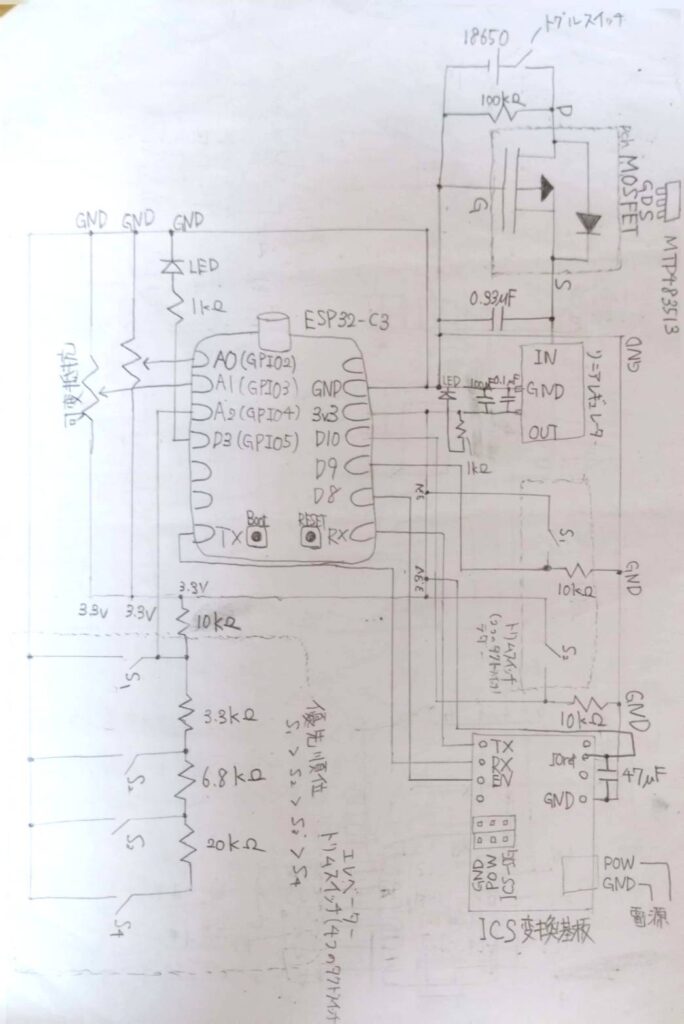

こうして後輩が作ってくれた回路図がこれ↓です!

5.基板設計

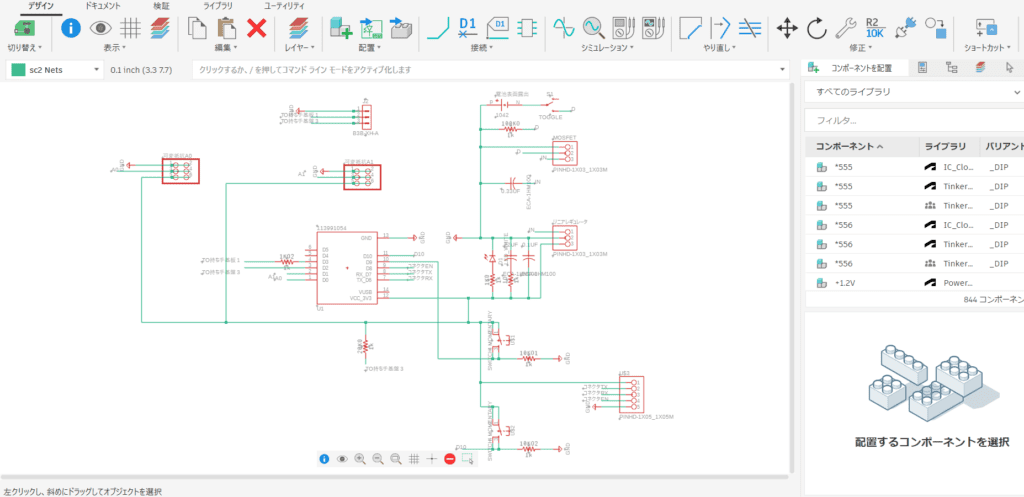

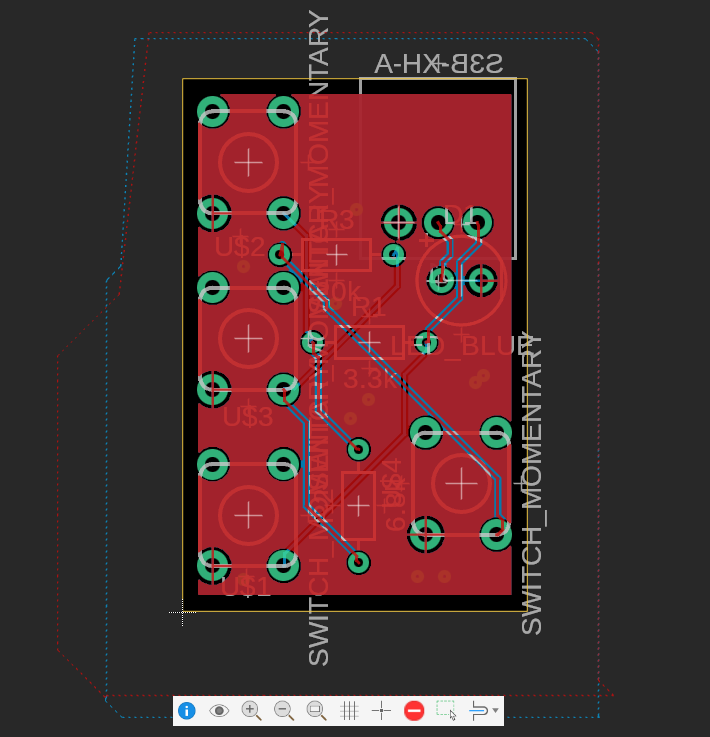

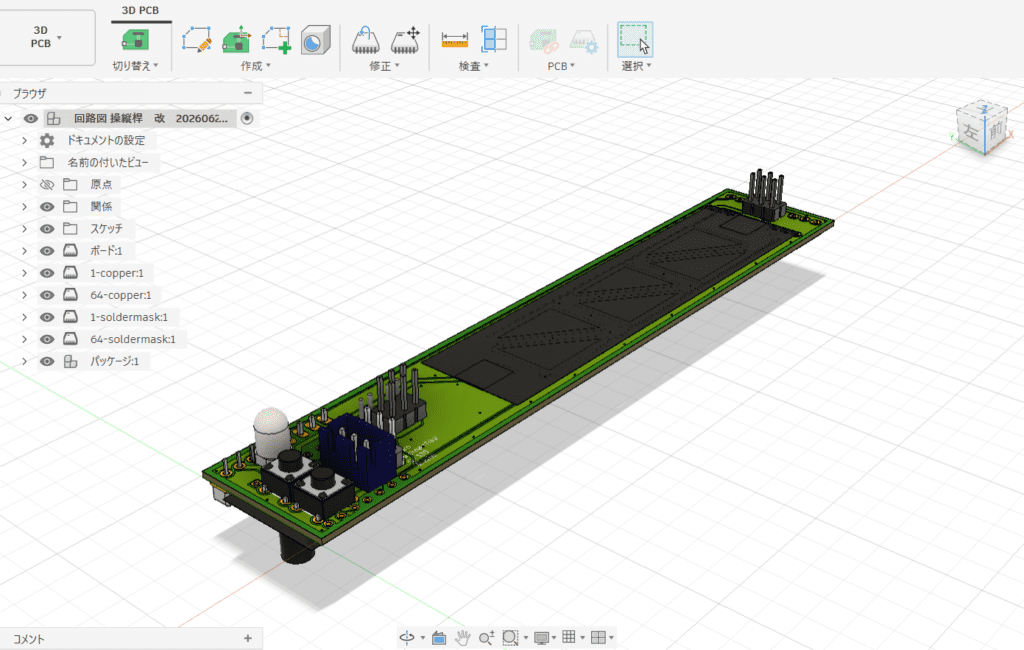

機械系と電気電子系学科の後輩が、完成した回路図をもとに、Fusion PCBで基板を設計してくれました。

回路図をFusion上で書き直す、基板上のレイアウト作成&配線、3Dモデルで干渉チェック、という流れでやっていきます。

今回は、形がシビアなため、事前にFusionのモデリングに、基板上のレイアウトもある程度決めており、頑張ってそれ通りになるようにPCBでレイアウトしてもらいました。

オートルータで配線するのですが、なんと部品が多すぎて、配線失敗。試行錯誤の末、おそらく?TBTで初めて、4層の基板にしました。

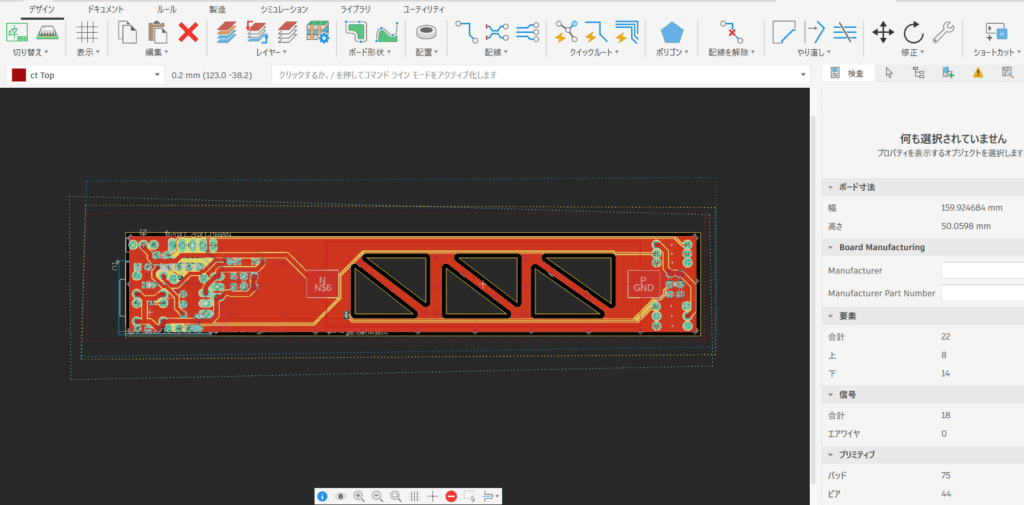

完成した基板データを、JLCPCBという会社に送ります。1週間くらいで、設計した基板が届きました!

基板データはこちら↓

・桁側の基板

・持ち手の基板

6.アセンブリ

届いた基板に、設計通り電子部品をはんだ付けしていきます。加工した桁や、カーボンプレートの接着も、同時に進めます。

そしてようやく、、、操縦桿が完成しました!!!

動作チェック

早速サーボモータと接続し、動作に問題がないか確認します、、

↑問題なく動きました!!(実は最初若干動きが不安定で、抵抗値やコンデンサー容量をいじりました(後輩が))

さらに、琵琶湖の熱に耐えれることを示すため、普段桁を焼いている窯で、操縦桿やサーボモータ等の一式を、操縦桿の表面温度が70度になるまで加熱してみました。

問題なく動いています!なんなら、コンデンサーの適格温度の関係で、調子がよくなりました。この温度で動くなら、操縦桿が機能しなくなる以前に、パイロットが火傷してしまうので、大丈夫ですね(笑)。

まとめ

今回は操縦桿について詳しく書きました。

使用ファイルとかまで掲載しているのは、この記事が引き継ぎ書も兼ねているためです。来年以降もこの操縦桿が使われるかはわかりませんが(そもそも今年上手くいくかも分かりませんが)、数年後に後輩がこの記事を見つけてくれて、作ってみてくれたら嬉しいなという思いで、HPに記事として載せました。

また、最近のワイヤーリンケージの流行りの中で、電装班の私としては、「フライバイワイヤでしか出来ないこと」を、今、いろいろ考えています。

先日、その1つを実現できたので、次回、記事にしようと思います。

↑チラ見せ

お楽しみにー。