- Group駆動班

- Date2026.01.15

S-320 Element 駆動班 設計・活動方針

駆動班は、パイロットの力を推進力へと変換する機構を設計・製作する班です。主にギアボックスやシャフト、チェーンなどの駆動系統を担当し、効率的で軽量かつ信頼性の高い伝達を実現することを目指します。

S-320 は駆動の構成としてほとんど S-310 と変わらないので 1kg の軽量化を目標とし、パイロットが限界まで漕げるために壊れず高効率な駆動をつくります。

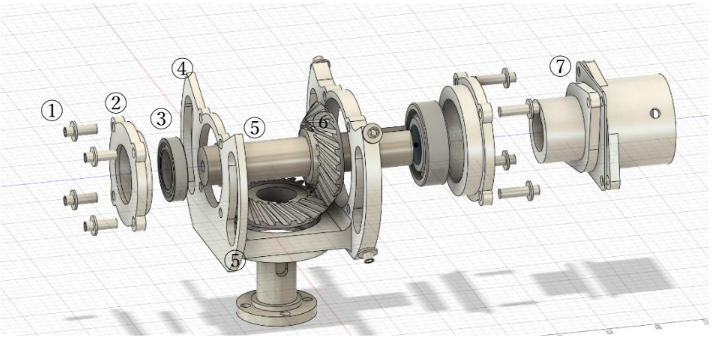

パーツの構成

今年設計している上ギアボックスの詳細なパーツを紹介します(図 1)。上ギアボは下からの回転を90°向きを変えてプロペラに回転を伝えるための機構です。

① M5 ボルト。ハウジングと筐体を固定するためです

② ハウジング。組み立て解体をしやすくするためにベアリングを固定するハウジングがあり筐体からベアリングを楽に外せる用になっています。ハウジングが歯車よりも大きいため歯車ごと軸を引き抜き解体ができます。ギアボはメンテナンス性を重視して設計しています

③ ベアリング。歯車に働く力からそれに耐える歯車を選定しました。歯車から遠いほどモーメント的に掛かる力が小さくなるのでベアリングも小さくなります

➃ 筐体。他大の上ギアボを参考にしながら、Fusion で解析をかけ必要ない部分を削ぎ落として肉抜きしています

⑤ 入出力軸。径はどちらもΦ20 で材料はチタン 64ti の予定です

⑥ 歯車。小原歯車様のスパイラルのマイタでモジュール 2.5 歯数 20 です

⑦ 軸継手と板バネ。来年はドライブシャフトを垂直に取り付けるので重たいユニバーサルジョイントから板バネに変え、出力軸からペラシャも板バネになります。板バネは A5052 の厚さ1mmを使う予定です

設計方針

上ギアボックスの設計方針についてです。まず、パイロット選考での出力測定に基づくと、諸元が1500W 200rpm となり、これに耐える歯車は今年使用した歯車(モジュール 2.5 歯数 20)より大きくなる計算でした。

しかし、従来の歯車は 23 代の高出力パイロットの代を含め 3 年間、琵琶湖での浸水も経験しながら問題なく使用されてきました。解体して歯面を調査しても摩耗や傷は見当たらなかったため、元の諸元設定が過大であったと判断し、従来と同じ歯車を継続使用することにしました。

一方で、3 年連続で軸のキー溝には変形が見られました。原因として考えたのはキーの長さ不足と軸の強度不足です。両丸キーの R(丸い部分)は応力を持たないため、有効な長さが歯幅に対して不足していました。この反省から、キー溝の公差と長さを適正化する方針で設計を進めました。

軸の材質については、当初 A7075 の六角形はめあわせも検討しましたが、東京科学大学 Meister への訪問で得た知見を参考に、現在は「チタン 64ti 材+キー」の構成でモデリングを進めています 。

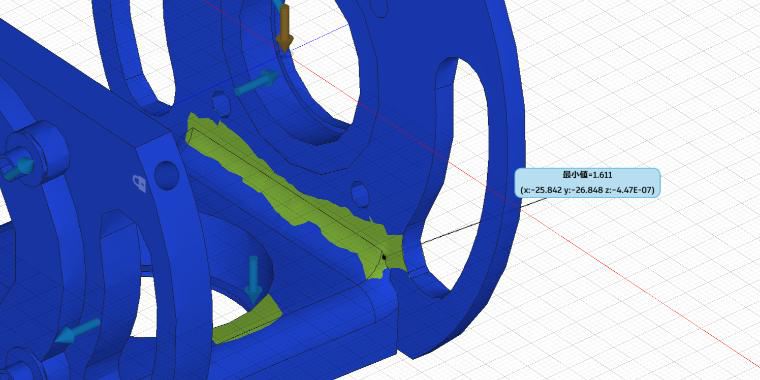

筐体について、歯車に働く荷重からベアリングにかかる力を計算して、Fusion で解析をしています(図2)。今年筐体の材料は A5056 でしたがより強度の高い A7075 で作ることでより軽量化できるようにしています。

製作について

多くの大学の鳥人間チームは、学内のものづくりセンターでギアボックスの筐体や軸、歯車といったパーツを製作しています。しかし、芝浦工業大学のものづくりセンターは部活動での利用ができないと思い込んでおり、TBT ではこれまであらゆる金属パーツを加工会社に発注していました。

ですが、今年の 4 月に申請すれば部活動でも利用できると知り、ついに TBT もものづくりセンターを利用することが可能になりました。(ちなみに職員の方に伺ったところ、コロナ前から利用可能だったようで、単に私たちが知らなかっただけでした)上の代でも利用したことがないようなので、もしかしたら TBT で初の利用かもしれないです。

10 月に購入した A7075 のアルミ丸棒を使い、1 年生とものづくりセンターの卓上旋盤で加工を行いました(図 3)。

まだまだ使い方も勉強中ですが、たくさん練習して腕を上げ、実機のパーツを作れるようにします。これまでは発注がメインで設計者以外はやることが少なかったのですが、これからは駆動班員のやれることが増えます。

総括

S-320 は、これまで利用できなかったものづくりセンターが活用可能になるという大きな変化がありました。これにより、設計だけでなく加工も班内で行えるようになり、活動の幅が大きく広がります。

25 代から引き継いだデファレンシャルギアは、実飛行では問題ないとの評価に至り、来期の継続使用を前向きに検討しています。上ギアボックスに関しては、過去の実績と設計ミスの分析に基づき、材質や構造を刷新した設計を進めています。ひずみゲージによるデータ収集の強化も含め、軽量化しより完成度の高い機体を目指します。