- Groupペラ班

- Date2025.12.18

S-310 あかつき プロペラ班 設計・活動報告

プロペラは飛行に必要な推力をより小さいパワーで生むことを要求されます。この要求に対して今年度は設計法による性能差よりも製作誤差や剛性不足による飛行中の変形が性能低下に与える影響が大きいと考え、今年度は構造と製作方法の見直しにより、‘‘設計通りのプロペラ’’を設計製作することを方針として掲げました。

構造の変更

【内部構造の見直し】

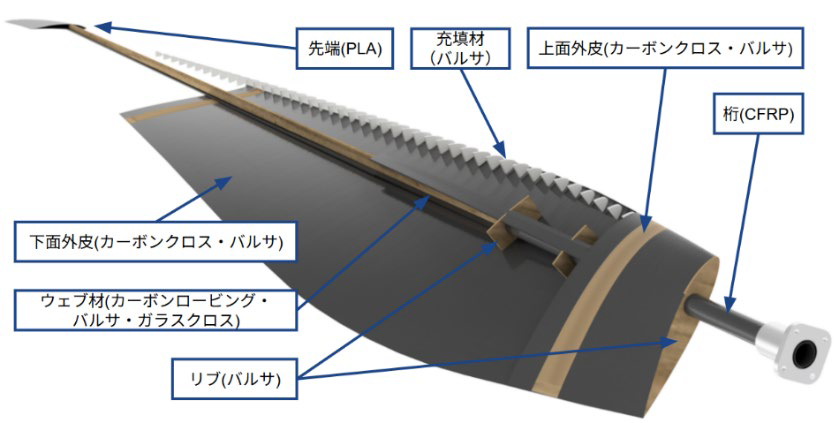

構造を最適化し、軽量化を行った上で強度と剛性を高めることができました。TBTのプロペラはセミカーボンモノコック構造で作られていますが、従来、スパンの70%程度までCFRP製の桁が入っており、重量増の原因でした。そのためプロペラ断面の翼厚方向にI型梁としてのフランジ材とウェブ材を用いることで、断面二次モーメントを最大化し軽量化と強度を両立することができました(図1)。

【外皮の見直し】

また、外皮には昨年までは24t材である198g/m^2の3Kカーボンクロスを使用していましたが、飛行時に外皮にかかる荷重に対して強度が過剰であると判断し、剛性が高く、軽量な40t材、45g/m^2の開繊カーボンクロスを使用することで剛性を低下させず、軽量化をすることができました。また、従来カーボンクロスの編み目の方向とプロペラのスパン方向が垂直になるように積層を行なっていましたが、外皮におけるねじれ伝達の効率化と根本部でのブレース構造による剛性向上を目的として、スパン方向に対して繊維が45度になるよう積層を行いました。

以上の変更により、1本あたり約550gとなり、昨年度と比べて200gの大幅軽量化をした上で、剛性は向上させることができました(図2)。これにより形状変形によるプロペラ効率の低下を防ぎ、プロペラ効率を向上させつつ、慣性モーメントを30%削減することができました。

製作方法

【接着位置の変更】

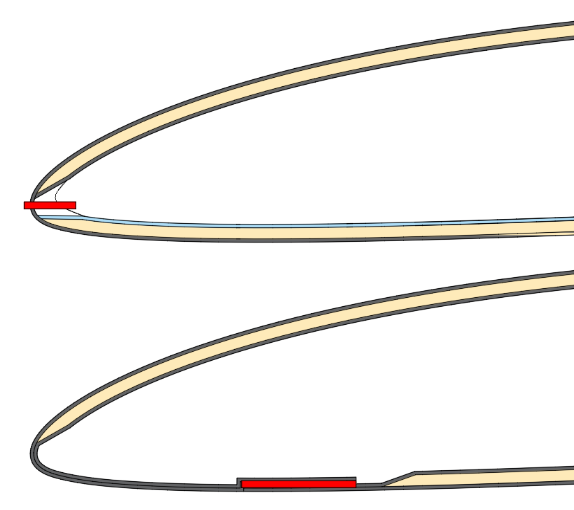

接着位置を前縁部からずらし、前縁精度の向上に努めました。空力的に前縁は最も重要ですが、昨年まで前縁部で外皮の接着を行なっており、接着時のずれによって再現性が落ちるという課題がありました。そのため、前縁部の14%の位置までを背側とし、一体成型することで、前縁部の精度向上に努めました(図3)。

TBTにおいてS-190まで今年と似た形状で接着を行っていましたが、エ程の単純化や軽量化を目的に前縁での接着に変更しました。後述する型の製作方法の変更により、雄型を製作することなく雌型のみで外皮の積層することができるようになったため、変更を行いました。

しかしながら残る問題点として積層が困難なことが挙げられます。特殊な型の形状ゆえの積層の難しさについては改善が難しく一部繊維のヨレや剥離が発生してしまいました。

【型の製作方法の変更】

雌型の製作方法を変更し、3Dプリンタを主とした製作方法に変更しました(図4)。従来は、アクリル板を等間隔に並べ、隙間をスタイロやパテで埋めることで製作していました。しかしながら、アクリル板を正確に垂直に固定することが難しく、精度の確保が困難でした。3Dプリンタを製作に用いることで感覚に頼るエ程を削減し、精度と再現性の向上を図りました。しかしながら、サイズ上一体成型ができないため分割箇所ができてしまい、分割箇所での反りなどで一部精度低下を招いた箇所があったため印刷環境の改善や設計による対応が必要だと考えています。

また、従来の方法では実現できなかった、型を用いた外皮の接着を行うことで、問題であった前縁のずれについても解消することができると考えています。

【塗装】

プロペラには毎年テーマを元にデザインを募り、塗装を施します。今年のデザインは機体カラーであるメトロブルーをベースとして色をたくさん使用する複雑なものでした。従来の塗装方法では色の境目で段差を生じており、空力性能を損なっている懸念がありました。デザイン上、それが顕著であると考え、色が重ならないよう塗装を行ったうえで、トップコートの上からやすり掛けを行い、再度トップコートを吹くことで凹凸のない塗装を行うことができました(図5)。

総括

今年は’’設計通りのプロペラ”を方針として掲げ、設計、製作を行ってきました。従来の方法を妄信することなく、ーから考え直すことで目標を大いに達成することができました。大幅な構造の変更や、型の製作方法の変更など次年度以降につなげていける改善があった一方で、前縁接着位置の変更などまだまだ改善の余地の残るものもありました。今年は構造や製作方法に重点を置き、設計製作を行いましたが、今後は空力的な側面についても、設計方法や評価方法について議論を行ったうえで検討することでより最適化されたプロペラを製作していきます。