- Groupフェア班

- Date2026.01.09

S-320 Element フェアリング班 設計・活動方針

S-320 では S-310 での活動を通して得られたノウハウを生かし、より美しくつなぎ目の見えない発泡の造形を目指します。また人数が多いことから、機体のほぼ全てのパーツを発泡スチロールで作ることを目指します。

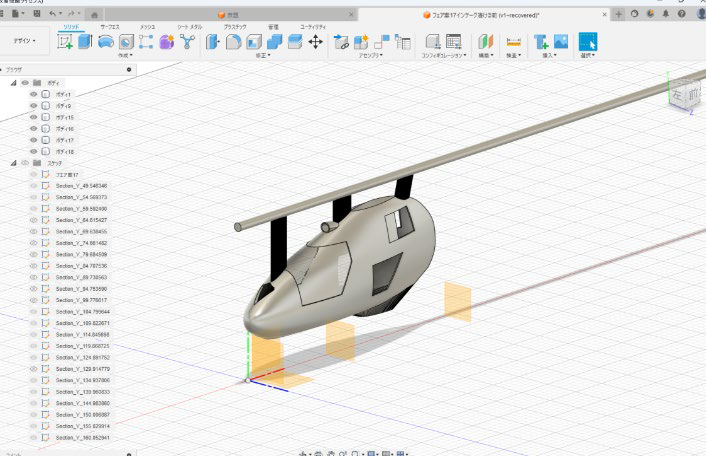

設計面では琵琶湖環境を鑑みて、横面積の小型化、パイロット視界の確保、ベンチレーションに重点を置いた設計をします(図 1)。また、人力でこなしていたマスター製作などを自動化し設計後すぐに製作に移れるようにすることを目指しました。

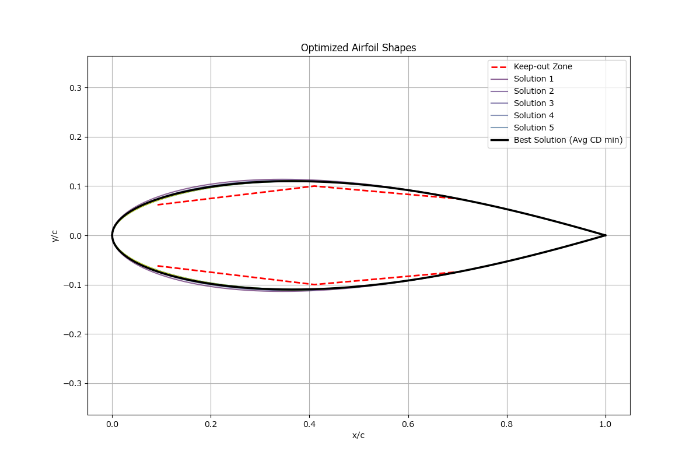

遺伝的アルゴリズムによる翼型設計

S-320 のフェアリングの大きな特徴の一つとして、遺伝的アルゴリズムを用いて設計した翼型を採用したということです。アルゴリズムによる翼型の自動設計を用いた最大の理由はフレームの設計変更に合わせて手軽に最適な翼型を生成できるという点にあります。これによりフレーム形状が決定してから翼型を制作する時間的な余裕ができ無駄なスペースが生まれることを防ぐことができます。

具体的には CST(Class-Shape Transformation)法を用いて翼型形状を表現し、抗力係数(CD)を最小化する最適化を行っています。CST 係数個を設計変数とし、NSGA-II(遺伝的アルゴリズム)で 50 個体×30 世代の進化を実施します。そして XFOIL を用いて迎角 0 度,2 度,5 度,レイノルズ数 7.0×105と 1.5×106で解析し、重み付き平均CD を評価指標としました。keep-out 形状(図 2 の赤い点線)を制約条件とし、最良な翼型を dat ファイルに出力しています(図 2)。

設計方針

S-320 では Fusion による設計、SOLIDWORKS Flow Simulation を用いて流体解析を行います。これは設計の幅が fusion のほうが広いためです。

横面積は現時点で約 3.91m^2 で、S-310 の 4.30m^2 、S-300 の約 4.10m^2 から大きく小型化することができました(図 3)。

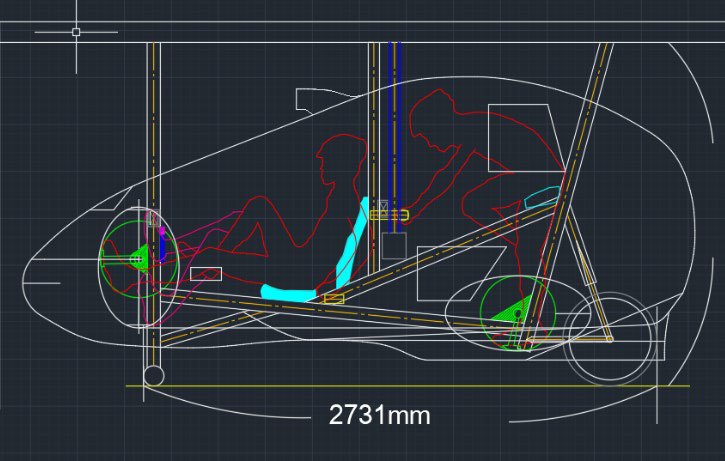

マスター設計の自動化

フェアリングの設計が完了した後、設計通りに施工を進めるために「マスター」を制作します。マスターには、発泡スチロールを削る際に使用するものと、スタイロフォームからリブを作る際に使用するものの 2 種類があります。

フェアリングは三次元的に複雑な形状をしているため、多くの治具が必要になります。Fusion で作業する場合、各マスターに対して「平面を構築 → その平面上にスケッチを作成 → 断面形状を DXF 形式で出力」という手順を繰り返す必要がありますが、これを手作業で行うと膨大な時間がかかるため、この工程を自動化しました。

発泡マスターでは、設計した Fusion データから等間隔で断面を自動抽出し、レーザーカッターで加工可能なサイズに調整します。リブマスターも同様で、指定した断面とそこから 15mm ずらした断面を同一平面上に出力します。

総括

今年度は、製作精度に直結する製作時間を確保するため、設計方法を大幅に改良し、設計工程の効率化と時間短縮を実現しました。これにより、設計から製作への移行をスムーズに行うことが可能となりました。今後はこの改善によって生まれた時間的余裕を活かし、より美しく精度の高いフェアリングを製作していきます。